Volver a vista general

Reciclaje de catalizadores de vehículos

El convertido catalítico del vehículo, también conocido como convertidor catalítico para abreviar, se utiliza para el postratamiento de gases de escape en vehículos con motores de combustión interna. El convertidor catalítico puede reducir drásticamente las emisiones contaminantes en los gases de escape.

La tarea del convertidor catalítico del vehículo es la conversión química de los contaminantes de la combustión: Hidrocarburos (CmHn), Monóxido de carbono (CO) y óxidos de nitrógeno (NOx) en las sustancias no tóxicas dióxido de carbono (CO2), Agua (H2O) y nitrógeno (N2) por oxidación respectivamente reducción. Dependiendo del punto de funcionamiento del motor, y en condiciones óptimas de funcionamiento del catalizador se pueden lograr tasas de conversión cercanas al 100% con condiciones de operación óptimas del convertidor catalítico.

El convertidor catalítico del vehículo generalmente consta de varios componentes. Un cuerpo de panal de cerámica de temperatura estable generalmente cordierita, que tiene una gran cantidad de canales de paredes delgadas, sirve como soporte. En el soporte se encuentra el llamado Washcoat. Está hecho de óxido de aluminio poroso (Al2O3) y sirve para agrandar la superficie. Debido a la alta rugosidad, se logra una gran superficie de hasta varios cientos de metros cuadrados por gramo. Las sustancias catalíticamente activas están incrustadas en el „Washcoat“. Dependiendo del tipo de ctalizador son diferentes. En el caso de los catalizadores modernos de tres vías, éstos son, por ejemplo: los metales preciosos Platino, Rodio o Paladio respectivamente una combinación de estos.[1]

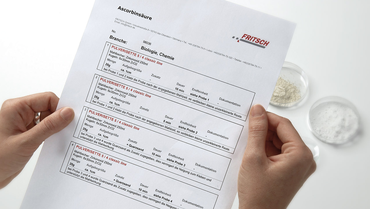

En las pruebas de laboratorio, el panel de cerámica se tritura hasta convertirlo en polvo, que luego se somete a pruebas para detectar los metales preciosos catalíticamente activos.

Primer experimento

En el primer experimento, el cuerpo alveoloar se trituró previamente en el molino de corte PULVERISETTE 19 LARGE. El equipo estaba equipado con el rotor de la fresa de disco con insertos intercambiables y contracuchillas de carburo de tungsteno de metal duro WC+CO, un cassette de tamiz de agujero cuadrado de 4,-mm así como un ciclón de alto rendimiento fabricado en acero inoxidable. El tiempo de trituración de la muestra fue de aproxidamente un minuto a una velocidad de 1.500 rpm.

Segundo experimento

En el segundo experimento, parte de la muestra previamente triturada del PULVERISETTE 19 LARGE, se procesó posteriormente en el PULVERISETTE 14 premium line. Se trituraron doscientos mililitros de la muestra hasta una finura final de < 500 µm en 38 segundos. El PULVERISETTE 14 premium line estaba equipado con el rotor de corte y también conectado al ciclón de pequeño volumen, que se operaba de forma pasiva.

Nota

En principio, cuando se utiliza el molino de rotor de alta velocidad PULVERISETTE 14 premium line, es posible lograr una finura final máxima del material molido < 80 µm.

Tercer experimento

En el tercer experimento, parte de la muestra pre-triturada del PULVERISETTE 19 LARGE se trituró aún más en el molino planetario PULVERISETTE 5 premium line. El tiempo de molienda fue de un minuto, el equipo se hizo funcionar con vasos de molienda de óxido de circonio (ZrO2) de 125 ml y bolas de molienda de óxido de circonio (ZrO2) de 20 mm. La velocidad de rotación del disco solar se estableció en 450 rpm, la finura final lograda fue < 100 µm.

Nota

El PULVERISETTE 5 premium line, tiene la ventaja, de que es un sistema cerrado que no se pueden inhalar sustancias nocivas durante el proceso de trituración. Además el equipo ofrece la posibilidad de lograr una finura final de las muestras hasta el rango nano.

Conclusión

Con las pruebas realizadas, FRITSCH pudo demonstrar que hay varias soluciones en la cartera para triturar catalizadores. En un análisis más detallado, el usuario puede determinar qué tan alto, por ejemplo, la proporción de metales preciosos en el material triturado, para decidir si existe algún potencial para recuperar los metales preciosos.

Volver a vista general